Anfängliche Hürden überwinden, Produktivität steigern 🚀

Es klingt paradox: Wird eine mobile Datenerfassung im Lager eingeführt, werden die ersten Früchte oft außerhalb geerntet. Die Kommissionierung kann sich manchmal sogar verlangsamen – ein Umstand, der die Lagerleitung zuweilen verunsichert. Wir benennen drei häufige Ursachen dafür, gefolgt von drei Tipps, die die Kommissionier-Geschwindigkeit steigern.

von Marc Teuber

book1497 Wörter timelapse8 Min. Lesedauer

Online-Marktplätze geben den Takt vor 🔗︎

Eine Einsicht, die die Mehrheit der Entscheider mittlerweile teilen dürfte: Im Zeitalter der Digitalisierung/Industrie 4.0 gewinnen die schnellen Unternehmen, die langsamen hingegen verlieren. Im Lager- und Logistikbereich geht es dabei vor allem um Liefer- und Daten-Geschwindigkeit. Um diesen Trend zu veranschaulichen, genügt ein Blick auf Online-Marktplätze wie Amazon und Zalando, die den Takt hier eindrucksvoll vorgeben. Schnelle Lieferungen, schnelle automatisierte Entscheidungen – das ist nur aufgrund stets aktueller Daten möglich.

Amazon war einer der ersten, der bereits vor vielen Jahren zeigte, wie schnell Bestellungen abgewickelt werden können. „Heute bestellt, morgen geliefert“ war kein vollmundiger Marketing-Slogan, sondern tatsächlich gelebte Lieferpraxis. Erreicht hat Amazon dies mit modernen, papierlosen Lager- und Logistikprozessen und mit schnellen, automatisierten Entscheidungen.

Heute erwarten nicht nur B2C-Kunden eine solche Liefergeschwindigkeit, sondern zunehmend auch Kunden aus dem B2B-Segment. Kein Wunder also, dass Unternehmen jeder Größenordnung und aus fast allen Branchen zunehmend gezwungen sind, ihren Service mit dem von Amazon & Co zu messen. In einigen Unternehmen sieht die Realität – trotz Einführung einer neuen MDE-Lösung – jedoch anders aus.

Kommissionierung 🔗︎

Arbeitsgeschwindigkeit bleibt gleich oder wird langsamer 🔗︎

Eine Tatsache, die im Vorfeld der Einführung der neuen MDE-Lösung oft unter den Tisch fällt:

Eine neue MDE-Lösung macht Lager- und Logistikprozesse nicht automatisch schneller. Die Produktivität der Kommissionierung kann unverändert bleiben oder sogar abnehmen. 😲

Die nachfolgenden Gründe könnten das verursachen:

Ursache 1: Bestehende Prozesse bremsen die MDE-Lösung aus 🔗︎

In vielen Unternehmen sind die Prozesse über Jahre gewachsen. Sie waren für die mobile Datenerfassung schlicht nicht vorgesehen. Deswegen lässt sich die Produktivität nicht oder nur bedingt steigern. Damit eine MDE-Lösung aber wirklich zu einer deutlichen Steigerung der Leistung führt, müssen eventuell die Prozesse zuerst reorganisiert werden. Man kann in diesen Fällen nicht digitale Lösungen mal eben drüber stülpen und davon ausgehen, dass sich das gewünschte Ergebnis von alleine einstellt. Beispielsweise müssen Mitarbeiter in manchen großen Lagern Laufwege bis zu 20 Kilometer pro Schicht absolvieren und sind bis zu 75 Prozent ihrer Arbeitszeit „unterwegs“. Das kann am veralteten Lagerdesign oder an ungünstigen Lagerorten, die nicht an die neuen Anforderungen angepasst wurden, liegen. Hier verpuffen die Vorteile mobiler Lösungen schnell! Eine bessere Organisation, bei der z. B. die zehn Prozent der am häufigsten gepickten Artikel, vorne übersichtlich kategorisiert und sortiert liegen, kann Abhilfe verschaffen und die Arbeit mit MDE-Lösungen deutlich beschleunigen. Das Beispiel macht deutlich, dass entsprechende Fragen von Anfang an zwischen dem MDE-Anbieter und der Betriebs- bzw. Lagerleitung geklärt werden sollten, um böse Überraschungen im Nachhinein zu vermeiden.

Ursache 2: Technische Mindestvoraussetzungen werden nicht erfüllt 🔗︎

Ein anderes weitverbreitetes Problem: Man konzentriert sich zu stark nur auf die Technik und Funktionalität der neuen MDE-Lösung. Dabei spielen weitere technische Voraussetzungen mindestens eine genauso wichtige Rolle. Unter Umständen kommen dann zusätzliche Ausgaben hinzu, zu den Lizenz-, Hard- und Dienstleistungskosten für die neue MDE-Lösung. Auch verzögert sich deswegen der Zeitpunkt, an dem man in den Genuss der MDE-Vorteile kommt. Einige wichtige Punkte hierbei sind die WLAN-Abdeckung im Lager, Barcode-Auszeichnung der Artikel und Integrationstiefe zwischen der MDE-Lösung und dem ERP-System.

WLAN-Abdeckung ist schlecht 🔗︎

WLAN gehört zu den häufigsten Technologien, die im Lager zur mobilen Datenübertragung eingesetzt werden. Eine MDE-Lösung kann jedoch erst dann ihr volles Potenzial entfalten, wenn die WLAN-Abdeckung im Lager gut ist. Denn nur so kann sichergestellt werden, dass Daten ununterbrochen und in Echtzeit fließen. Eine durchgehende WLAN-Verbindung ist jedoch in der Praxis nicht immer gegeben. Gründe dafür liegen in veralteten oder nicht genug leistungsfähigen WLAN-Geräten und nicht zuletzt auch in der Beschaffenheit des Lagers. Befinden sich beispielsweise im Lager viele größere Metallregale, kann das die Signalstärke dämpfen.

Barcode-Auszeichnung ist mangelhaft 🔗︎

In anderen Fällen ist die Barcode-Auszeichnung unzureichend. Barcodes fehlen dann beispielsweise an vielen Lagerplätzen und Artikeln. Oder es werden ausschließlich 1D-Barcodes verwendet, die einen eingeschränkten Informationsgehalt haben und eine höhere Fehleranfälligkeit aufweisen. Hier könnte es sich lohnen, auf 2D-Barcodes umzusteigen: Sie können mehr Informationen speichern und sind selbst bei teilweisen Beschädigungen noch lesbar. Barcode ist somit nicht gleich Barcode. Es gibt größere Unterschiede, was deren Eignung für verschiedene Einsatzzwecke angeht.

Ein falsches Integrationslevel mit dem ERP-System wird gewählt 🔗︎

Ein ungeeignetes Integrationsniveau unterschiedlicher Software führt dazu, dass der Datenaustausch sich verzögert. Geschieht dieser Datenaustausch, z. B. aufgrund einer schwachen Integrationstiefe, mittels Batch-Processings zeitversetzt, können wichtige Vorteile schnell verpuffen. Technisch vorteilhaft ist es deswegen auch, wenn die MDE-Lösung in der gleichen Programmiersprache geschrieben wurde wie die ERP-Software. Dadurch kann eine enge Verzahnung zwischen beiden Software-Systemen hergestellt werden. In der Folge haben beide Lösungen die gleiche Benutzeroberfläche und können Daten echtzeitnah austauschen. Beispielweise handelt es sich bei der MDE-Lösung DATCAP+ um ein solches Produkt, das in Dynamics 365 Business Central integriert ist und nahtlos kommuniziert.

Ursache 3: Zugewinne im Back-Office werden nicht berücksichtigt 🔗︎

Die größten Vorteile einer mobilen Datenerfassung sind anfangs oft nicht im Lager selber, sondern im Back-Office sichtbar. Mobile Datenlösungen werden beispielsweise eingeführt, um Datenbestände regelmäßig zu aktualisieren. Darüber hinaus, um eine bessere Aussagekraft aufgrund der Datenlage zu erreichen und in der Folge bessere Entscheidungen treffen zu können. Wenn die Kommissionierzettel automatisch ins ERP-System eingepflegt werden, weil die manuelle Datenerfassung entfällt, machen sich die Auswirkungen vor allem im Back-Office bemerkbar. Wird hierbei nur die Perspektive der Lagerverwaltung einbezogen, lässt sich der Investitionsnutzen einer neuen MDE-Lösung nur schwer erkennen.

Die zuständigen Verantwortlichen sollten diese Umstände berücksichtigen und sie sowohl an die Betriebs- bzw. Lagerführung als auch an beteiligte Mitarbeiter kommunizieren. So vermeidet man Enttäuschungen über die neue Lösung, wenn die erhofften Einsparungen im Lagerbereich zunächst ausbleiben oder es sogar zwischenzeitlich zu Mehraufwänden kommt. Das Blickfeld sollte hierbei vergrößert und das Augenmerk daraufgelegt werden, was die Lösung auf lange Sicht für das ganze Unternehmen bringt.

Sind die zuvor erwähnten Voraussetzungen erstmal geschafft, können folgende Tipps zu mehr Schwung bei der Arbeit verhelfen.

1. Mobile Datenerfassung tunen: akustische Signale beim Scannen 🔗︎

Der Umstand, dass ein Barcodescanner einen durchgeführten Scan-Vorgang durch einen Signalton positiv oder negativ bestätigt, mag als unscheinbar erscheinen. Die Funktion kann jedoch ordentlich Zeit sparen und die Kommissionierung beschleunigen. Lagermitarbeiter blicken während des Scannens in der Regel, um zu zielen, auf den Barcode und somit weg vom Scanner-Display. Wird der erfolgreiche Scan-Vorgang jedoch durch ein entsprechendes akustisches Signal bestätigt, ist es nicht mehr notwendig zur Kontrolle wieder auf das Scanner-Display zu schauen. Das spart vielleicht nur eine Sekunde pro Scan-Vorgang, aber die folgende grobe Berechnung sollte dennoch zum Nachdenken anregen:

Zeitersparnis nachgerechnet 🔗︎

Rechnet man mit einer Zeitersparnis von einer Sekunde pro Scan-Vorgang und mit 60 Artikeln pro Stunde, kommt man pro 8-Stunden-Schicht auf acht Minuten Zeitersparnis. Auf das Jahr gerechnet sind es dann etwa 34 Stunden (pro Monat, bei durchschnittlich 21 Arbeitstagen, spart man 2,8 Stunden). Monetarisiert man diese Zeitersparnis, wird dadurch jährlich eine Summe im höheren dreistelligen Euro-Bereich pro Barcodescanner bzw. Lagermitarbeiter gespart.

Somit lässt sich allein durch eine solche Kleinigkeit, die Investition für einen hochwertigen tragbaren Barcodescanner bereits nach einem Jahr zurückholen. Die Kalkulation basierte auf einem Arbeitstag mit einer Schicht. Bei Arbeitstagen mit zwei oder drei Schichten würden sich die Beträge entsprechend verdoppeln oder verdreifachen.

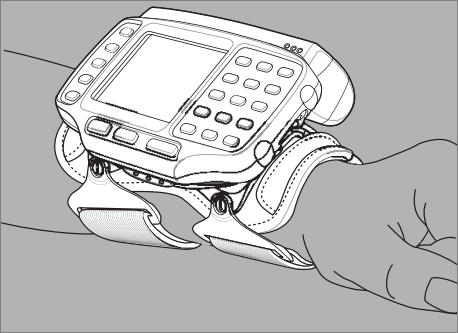

2. Mobile Datenerfassung tunen: Unterarm-/Ring-Scanner nutzen 🔗︎

Ein Ring-Scanner kann ebenfalls die Produktivität eines Lagermitarbeiters erheblich steigern. Im Unterschied zu herkömmlichen Barcodescannern wird er am Handgelenk bzw. am Finger befestigt.

Auf diese Weise bleiben beide Hände durchweg frei für die Kommissionierung. Die Arbeitsleistung der Mitarbeiter kann dadurch deutlich wachsen. Deswegen sollte dieser Umstand von vorneherein berücksichtigt werden. Entscheidet man sich zunächst für eine andere Lösung, ist der Wechsel im Nachhinein zumeist aufwändig und teuer.

3. Mobile Datenerfassung tunen: Hardware und Software optimal abstimmen 🔗︎

Ein weiterer wichtiger Punkt ist die Abstimmung der Scanner-Software auf die vorhandene Hardware. Oft ist die Hardware nicht optimal, sie ist entweder veraltet oder nicht leistungsfähig genug. Weiterhin kann die Tastatur oder der Griff für die Aufgabenerfüllung ungeeignet sein. Die Tasten sind eventuell zu klein oder man entscheidet sich für Touchscreens, bei Aufgaben, bei denen die Mitarbeiter oft in Handschuhen arbeiten. Ein anderes oft auftretendes Problem ist ein schwacher oder anfälliger Akku.

Hochwertige Hardware bietet Sicherheitspolster 🔗︎

Die Ursache für Konflikte zwischen Hard- und Software kann manchmal auch an zu billigen Barcodescannern liegen. Verhältnismäßig günstige Geräte sind nicht generell schlecht. Wichtig hierbei ist jedoch den eigenen Bedarf und dessen Entwicklung über den gesamten Lebenszyklus möglichst genau zu kennen und einschätzen zu können. Fehlen diese Kenntnisse oder die Zeit, sich mit der Sache ausführlich zu beschäftigen, ist es oft sinnvoll, gleich in eine hochwertigere Lösung zu investieren. Teurere Geräte bringen zumeist mehr Funktionalität und Robustheit mit sich, man ist somit auf der sicheren Seite. Frustrationen und Kosten im Zusammenhang mit einer vorzeitigen Neuinvestition lassen sich so später häufig vermeiden. Die Hardware-Optionen sollten daher im Vorfeld ausreichend besprochen und ggf. Teststellungen bestellt werden. Denn es gibt einige Auswahlkriterien, die es zu beachten gilt.

Vorteile von Scanner-Masken, die sich gestalten lassen 🔗︎

Ein anderes Problem: Die Scanner-Software ist nicht optimal auf den Arbeitsprozess ausgerichtet. Beispielsweise sind die vorgegebenen Scanner-Masken viel zu umfangreich und kompliziert und lassen sich nicht anpassen. Vielleicht benötigt man auch eine Eingabemöglichkeit oder Wertanzeige, die in der Standardausführung nicht vorhanden ist. In solchen Fällen sollte darauf geachtet werden, dass sich die Scanner-Masken nicht nur konfigurieren, sondern vollständig anpassen und designen lassen.

So bereiten Sie Ihre Lagerprozesse für eine MDE-Einführung vor

Leistungssteigerungen, die man sich von der Einführung neuer MDE-Lösungen verspricht, werden nicht immer sofort realisiert. Oft sind daran auch die unterliegenden Prozesse im Lager schuld. Darüber hinaus bleiben Effizienzgewinne, die in angrenzenden Abteilungen oder im Backoffice entstehen, häufig unbeachtet. Im folgenden Beitrag zeigen wir, worauf zu achten ist.

So finden Sie den passenden Barcode-Typ

Barcodes sind schon lange im Lager nicht mehr wegzudenken. Sie tragen maßgeblich zur Datenerfassung bei und helfen, Güter, Waren und Sendungen optimal zu verfolgen. Doch Barcode ist nicht gleich Barcode. Es gibt größere Unterschiede, was deren Eignung für verschiedene Einsatzzwecke angeht. Wir erklären, welche das sind.